当前位置:首页 ▶ 政策动态

当前位置:首页 ▶ 政策动态

台州市机电和汽摩配涂装行业挥发性有机物污染整治规范

1、废气收集

(1)涂装和烘干等产生VOCs废气的生产工艺应设置于密闭车间内,集中排风并导入VOCs污染控制设备进行处理;无法设置密闭车间的生产线,VOCs排放工段应设置集气罩、排风管道组成的排气系统,风机等设备应符合防爆要求。

(2)采用吸罩收集,排风罩设计必须满足《排风罩的分类及技术条件》(GB/T16758-2008)要求,尽量靠近污染物排放点,除满足安全生产和职业卫生要求外,控制集气罩口断面平均风速不低于0.6m/s,确保废气收集效率。

(3)收集系统能与生产设备自动同步启动,涂装工艺设计及废气收集要求满足《涂装作业安全规程-喷漆室安全技术规定》(GB14444-2006)、《涂装作业安全规程浸涂工艺安全》(GB/T17750-2012)、《涂装作业安全规程涂层烘干室安全技术规定》(GB14443-1993)、《涂装作业安全规程涂漆工艺安全及其通风净化》(GB6514-2008)。

(4)VOCs的收集和输送应满足《大气污染治理工程技术导则》(HJ2000-2010)要求,管路应有明显的颜色区分及走向标识。

2、提升废气治理

(1)喷涂废气中漆雾和颗粒物必须进行预处理,处理效果以满足后续处理工艺要求为准;涂料用量少的涂装线宜采用过滤棉、无纺布、石灰石为滤料的干式漆雾捕集系统,涂料用量大的涂装线宜采用干式静电漆雾捕集装置、湿式漆雾捕集装置。

(2)溶剂型涂料废气末端治理技术不得仅采用水或水溶液洗涤吸收方式处理,应根据废气产生量、污染物组分和性质、温度、压力等因素,考虑吸附法、静电除雾、低温等离子、湿式氧化、强氧催化等工艺路线,综合分析后合理选择。

(3)对于规模较大且含VOCs的原辅材料使用量大的企业,含VOCs废气宜采用吸附浓缩-(催化)燃烧法、蓄热式热力焚烧法(RTO)、蓄热式催化燃烧法(RCO)等净化处理后达标排放;对于规模不大、不至于扰民的小型涂装企业也可采用吸附法、低温等离子法等方式净化后达标排放。

(4)中高浓度VOCs废气的总净化率不低于90%,低浓度VOCs废气的总净化率原则上不低于75%;废气排放应满足《大气污染物综合排放标准》(GB16297-1996)和《恶臭污染物排放标准》(GB14554-93)及环评相关要求。

(5)鼓励含VOCs的原辅材料储存、调配、预处理、流平等工序产生的低浓度VOCs废气与烘干产生的高浓度VOCs废气分类收集单独处理,并根据不同浓度选用合适的处理技术。

(6)烘干废气原则上应单独处理,若混合处理,应设置溶剂回收或预处理措施,并符合混合废气处理设施的废气温度要求。

(7)鼓励烘干废气采用蓄热式催化燃烧(RCO)或者蓄热式热力焚烧(RTO)技术并对燃烧后产生的热量进行回收,余热回用于烘房的加热。

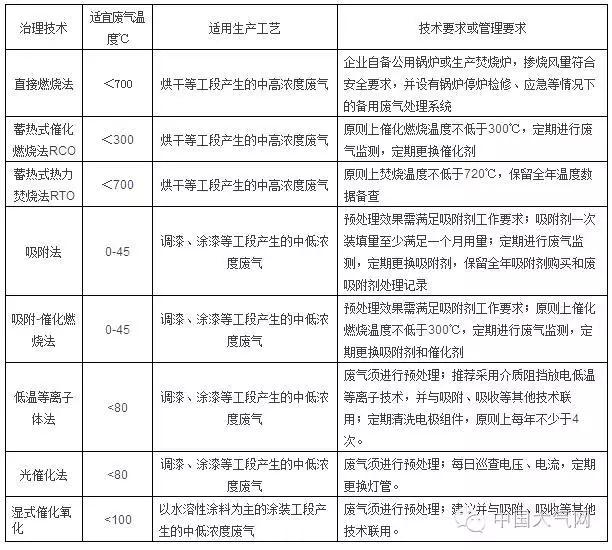

3、适用处理工艺一览表

台州市塑料行业挥发性有机物污染整治规范

1、废气收集措施

(1)破碎、配料、干燥、塑化挤出(包括注塑、挤塑、吸塑、吹塑、滚塑、发泡等)等生产环节中工艺温度高、易产生恶臭废气的岗位应设置相应的废气收集系统,集气方向应与废气流动方向一致。使用塑料新料(不含回料)的企业视其废气产生情况可不设置相应的有机废气收集系统,但需获得当地环保部门认可。

(2)破碎、配料、干燥等工序鼓励采用密闭化措施,减少废气无组织排放;无法做到密闭部分可灵活选择集气罩局部抽风、车间整体换风等多种方式进行。

(3)塑化挤出工序出料口应设集气罩局部抽风,出料口水冷段、风冷段生产线应密闭化,风冷废气收集后集中处理。

(4)当采用上吸罩收集废气时,排风罩设计应符合《排风罩的分类和技术条件》(GB/T16758-2008)要求,尽量靠近污染物排放点,除满足安全生产和职业卫生要求外,控制集气罩口断面平均风速不低于0.6m/s。

(5)采用生产线整体密闭,密闭区域内换风次数原则上不少于20次/小时;采用车间整体密闭换风,车间换风次数原则上不少于8次/小时。

(6)废气收集和输送应满足《大气污染治理工程技术导则》(HJ2000-2010)要求,管路应有明显的颜色区分及走向标识。

2、废气治理措施

(1)塑料制品企业废气处理工艺应根据废气产生量、污染物组分和性质、温度、压力等因素,综合分析后合理选择。使用塑料新料(不含回料)的企业视其废气产生情况可不进行专门的有机废气治理,但需获得当地环保部门认可。

(2)破碎、配料等工序应具备粉尘污染防治措施,优先选用布袋除尘工艺。

(3)塑化挤出(包括注塑、挤塑、吸塑、吹塑、滚塑、发泡等)工序废气可采用臭氧氧化(如臭氧水喷淋)、活性炭吸附或低温等离子等适用技术。

(4)采用臭氧氧化、活性炭吸附或低温等离子等技术处理废气,应在前端设置降温、除油、除尘等预处理措施。

(5)塑料制品企业废气经处理后应满足《大气污染物综合排放标准》(GB16297-1996)、《恶臭污染物排放标准》(GB14554-93)等相关标准要求。

3、适用处理工艺一览表

注:此处企业规模仅为相对概念,建议产量5000t/a为大型企业。

台州市橡胶制品业(轮胎制造除外)挥发性有机物污染整治规范

1、废气收集

在废气的收集上要做到“全面、高效”。首先,废气收集装置应涵盖所有产生VOCs的工序装备,如塑炼、混炼、压延、硫化、定型、脱硫、打浆、浸胶等生产环节以及溶剂储罐、溶剂贮存车间等易产生VOCs的区域。其次,优先进行密闭收集,在无法密闭收集的情况下,安装集气罩进行引风收集,确保较高的废气收集率。

(1)对密炼机出料口进行密闭化处理,在进出料口设集气罩局部抽风,废气收集后集中处理。

(2)在开炼机上方安装集气罩进行局部抽风,废气收集后集中处理。

(3)在硫化机群上方安装大围罩引风装置,废气收集后集中处理。当该采用硫化罐时,硫化罐泄压宜先抽负压再常压开盖。

(4)打浆、浸胶、涂布工序应在密闭空间、密闭设备内进行,对废气进行收集处理;在有机溶剂储罐安装呼吸阀,并接入废气总管。

(5)再生胶生产企业采用高温高压脱硫时,应将脱硫罐泄压口接入废气总管;当采用高温连续脱硫装置时,应在脱硫设备出料口上方设集气罩,进行废气收集。

(6)有条件情况下,在主要生产车间顶部安装引风装置,废气收集处理后排放,如塑炼、压延、硫化、脱硫、打浆、浸胶等车间。

(7)当采用车间整体密闭换风时,车间换风次数原则上不少于8次/小时。当采用上吸罩收集废气时,排风罩设计必须满足《排风罩的分类及技术条件》(GB/T16758-2008)要求,尽量靠近污染物排放点,除满足安全生产和职业卫生要求外,控制集气罩口断面平均风速不低于0.6m/s,确保废气收集效率。

(8)VOCs污染气体的收集和输送应满足《大气污染治理工程技术导则》(HJ2000-2010)要求,集气方向与污染气流运动方向一致,管路应有明显的颜色区分及走向标识。

2、提升末端治理

橡胶制品业VOCs废气末端治理技术通常有吸收、吸附、焚烧、低温等离子、生物处理、冷凝回收等,企业应根据废气产生量、污染物组分和性质、温度、压力等因素,综合分析、合理选择。

(1)炼胶废气粉尘含量大,要求先进行除尘处理,故推荐使用“布袋除尘+介质过滤+吸附浓缩+蓄热催化焚烧”组合处理工艺,在规模不大、不至于扰民的情况下废气经除尘后也可采用低温等离子、多级吸收、吸附和氧化法等处理技术。

(2)硫化废气可采用吸收法、吸附法、氧化法、生物法、催化燃烧法等末端处理技术。

(3)打浆浸胶工序废气浓度较高,先采用活性炭或碳纤维吸附再生方式进行溶剂回收,尾气再用焚烧法、低温等离子法或生物吸附法等末端处理技术处理。

(4)再生胶生产过程中,脱硫废气经收集后优先采用“过滤除尘+余热回收+吸收法去除硫化氢+燃烧法“组合处理工艺,在规模不大时,可采用生物法、吸收法等其它处理工艺。

(5)及时更换吸附剂、吸收剂,废气处理产生的废水收集处理达标后方可排放;产生的废吸附剂按相关要求规范处置,防止二次污染。

(6)有溶剂浸胶工艺的VOCs废气总净化率不低于90%,车间内及厂界无明显恶臭,废气经处理后应满足《橡胶制品工业污染物排放标准》(GB27632-2011)、《恶臭污染物排放标准》(GB14554-93)等标准相关要求。

3、适用处理工艺一览表

台州市医药化工行业挥发性有机物污染整治规范

1、医化行业工艺废气具体产生VOCs位置、污染物排放方式以及集气方式情况如下:

根据废气的产生量、污染物的组分和性质、温度、压力等因素进行综合分析后选择适宜的工艺路线。高浓度废气是指含量大于1%的气体,中浓度废气是指含量为1000ppm~1%的气体,低浓度废气是指气体含量小于1000ppm的气体。

高浓度有机废气,优先采用冷凝回收、变压吸附等技术进行回收利用,辅以其他治理技术实现达标排放;鼓励在生产过程中进行回收利用,净化效率达到95%以上。

对于中浓度有机废气,宜采用吸附技术回收有机溶剂,或采用催化燃烧、直接焚烧或热力焚烧技术净化后达标排放,总净化效率达到95%以上。当采用催化燃烧和热力焚烧技术进行净化时,宜对燃烧后的热量回收利用。

对低浓度有机废气有回收价值时宜采用吸附技术回收处理,无回收价值时优先采用吸附浓缩-燃烧技术处理,也可采用低温等离子体技术或生物处理技术等净化处理后达标排放,废气的总净化效率原则上不低于75%,环境敏感的区域应提高净化效率要求。

水溶性有机废气宜采用水喷淋、碱(酸)喷淋等预处理工艺;恶臭气体宜采用微生物净化技术、低温等离子、吸附或吸收技术、热力焚烧等净化达标排放。非水溶性组分的废气不得仅采用水或水溶液洗涤吸收方式处理,原则上禁止将高浓度废气直接与大风量、低浓度废气混合后,采用水或水溶液洗涤、低温等离子体技术或生物处理技术等中低效技术处理。

凡配套吸附处理单元的含尘、含气溶胶、高湿废气,应事先采用高效除尘、除雾装置进行预处理。对于催化燃烧和高温焚烧过程中产生的含硫、氮、氯等的无机废气,以及吸附、吸收、冷凝、生物等治理工艺过程中所产生的含有机物的废水,应处理达标后排放。

2、推荐处理工艺一览表

台州市制鞋行业挥发性有机物污染整治规范

1、废气收集措施

(1)产生废气工段采用密闭、半密闭技术或分区密封生产工艺线,提高废气收集效率。

(2)油性溶剂、胶水等仓库储存呼吸废气、调漆车间废气、夹包废气、刷胶及定型废气、清洁及热定型废气、鞋底处理废气、注塑废气、印刷及烘干废气、以及喷漆废气等应收集处理,做到应收尽收。

(3)烘干废气应单独收集。废气中漆雾及颗粒物进入收集系统前应先进行除尘处理。

(4)废气收集可采用上吸罩、生产线整体密闭换风或车间整体密闭换风三种方式收集,根据不同生产工况合理选择废气收集方式,最大限度收集废气。

(5)采用上吸罩收集,排风罩设计必须满足《排风罩的分类及技术条件》(GB/T16758-2008)要求,除满足安全生产和职业卫生要求外,控制集气罩口断面平均风速不低于0.6m/s,确保废气收集效率。

(6)采用生产线整体密闭,密闭区域内换风次数原则上不少于20次/小时;采用车间整体密闭换风,车间换风次数原则上不少于8次/小时。

(7)VOCs污染气体的收集和输送应满足《大气污染治理工程技术导则》(HJ2000-2010)要求,管路应有明显的颜色区分及走向标示。

2、废气治理措施

(1)排放量大、有一定回收利用价值的溶剂应优先采用活性炭吸附-脱附-冷凝回收处理工艺。

(2)大型制鞋企业可采用活性炭吸附浓缩催化燃烧法;在污染物总量规模不大且浓度低、周边环境不敏感的情况下可联合采用活性炭吸附、低温等离子、光催化等废气处理集成技术。采用活性炭吸附法产生的废活性炭的再生及处置应符合相关技术要求。

(3)烘干废气与其他废气混合处理时,混合前应进行冷凝处理,并符合混合废气处理设施的废气温度要求。烘干废气单独处理时,VOCs处理效率不低于90%;烘干废气与其他废气混合处理时,VOCs处理效率不低于75%。

(4)密闭排气系统、污染控制设备应与工艺设施同步运转,废气收集装置和治理装置必须按照规范参数条件运行。

(5)废气排放须满足《大气污染物综合排放标准》(GB16297-1996)、《恶臭污染物排放标准》(GB14554-93)及环评相关要求。

3、适用处理工艺一览表

温州市电器及元件制造业挥发性有机物污染整治规范

1、废气收集

(1)实施调、喷、烤漆处理过程必须在封闭或半密闭空间中进行,配备废气收集设施。

(2)所有盛装溶剂的容器在调配、转用和投料过程尽量保持密闭。

(3)收集系统能与生产设备自动同步启动,控制目标区域处于负压状态。

(4)VOCs污染气体的收集和输送管路有明显的颜色区分及走向标示。

(5)安全、安装等其他废气收集要求满足《涂装作业安全规程-喷漆室安全技术规定》(GB14444-2006)、《涂装作业安全规程-涂漆工艺安全及其通风净化》(GB17750-2012)、《涂装作业安全规程涂层烘干室安全技术规定》(GB/T14443-2007)的规定《涂装作业安全规程浸涂工艺安全》(GB17750-2012)。

2、废气治理

(1)产生挥发性有机物的环节配套建设收集处理装置,经净化后达到《大气污染物综合排放标准》(GB16297-1996)排放限值及环评要求,TVOCs处理效率不低于90%。

- 漆雾的预处理

漆雾干式净化方法:通过引风机的抽吸作用,将漆雾可被吸引入过滤器,过滤器中含有滤棉、滤板以及滤纸等多重过滤设施。

无泵式净化法:携带大量喷漆废气的空气在设备中与水幕接触,后经过水帘并进入气水通道,在通道中,含有废气的空气与水大量混合,并在混合后进入集气箱。水箱中长期含有一种可以使喷漆微粒快速凝结的絮凝剂。

- 喷漆废气

喷漆废气宜在高效除漆雾的基础上采用吸附浓缩+催化燃烧方式处理,也可在干湿除雾的基础上采用湿式水帘+多级过滤除湿联合装置。规模不大的企业可以采用低温等离子、催化氧化、活性炭吸附等净化方式处理达标排放。

- 烘干过程废气

烘干废气可采用化燃烧和热力焚烧等技术进行净化,余热可回收利用。

(2)污染治理过程产生的危险废物委托有资质单位进行无害化处理。

(3)其他通风、净化设施安装要求满足《涂装作业安全规程-有机废气净化装置安全技术规定》(GB20101-2006)。

(4)安装净化设施后设置便于采样、监测的采样口和采样监测平台。采样孔、点数目和位置应按《固定污染源排气中颗粒物测定与气态污染物采样方法》(GB/T16157—1996)和《污染源监测技术规范》的规定设置,并预留采样接地电源。

3、电器及元件制造业VOCs污染治理技术一览表

温州市合成革行业挥发性有机物污染整治规范

1、废气收集

合成革湿法生产线、干法涂台密闭等的改造技术可以将生产线大部分的无组织排放废气转化为有组织排放废气,并进行处理及回用。

(1)干法工艺、湿法工艺、后处理工序及配料间、涂台等产生废气的工序(车间)采用规范措施收集,废气收集系统按照规范设计施工和调试,达到《合成革与人造革工业污染物排放标准》(GB21902-2008)附录A要求。

表3合成革行业废气收集装置要求

1)包围型集气罩换气通风次数应大于每小时20次,最小负压值为5Pa-8Pa;

2)干法工艺单条生产线排放量应大于50000m³/h,并设置单独的集气系统;湿法工艺单条生产线排放量应大于25000m³/h;

(2)盛放含挥发性有机物料的容器必须按照密封盖、不能密封式的加装活动盖或集气罩。

(3)收集系统能与生产设备自动同步启动,控制目标区域处于负压状态。

(4)按照《大气污染控制工程》的要求在拌料装置上方设置集气罩。

(5)VOCs污染气体的收集和输送管路有明显的颜色区分及走向标示。

2、废气治理

(1)当废气中有机物及可燃物含量高、含有绒毛物质及颗粒物含量超过1mg/m³时,进行预处理后再纳入主体防治工艺。

(2)干法生产线配套“一线一塔”废气喷淋回收装置,PVC生产线配套静电回收装置。其他不可回收的污染物经收集后,采用高效、稳定的工艺进行统一处理,达到《合成革与人造革工业污染物排放标准》(GB21902-2008)要求。

- DMF精馏回收技术

含DMF浓度较高,回收价值较高的干法烘干废气,采用“一线一塔”三级及以上的循环喷淋回收工艺;经喷淋后进入DMF精馏回收系统。

- 甲苯、丁酮治理

对于干法线经喷淋后的甲苯、丁酮可废气采用多种处理工艺技术集成处理,例如吸附、吸附浓缩+催化燃烧法、低温等离子体联合光催化技术、吸附-脱附-冷凝回收等。处理后的污染达到《合成革与人造革工业污染物排放标准》(GB21902-2008)。

(3)湿法线至少采用“二线一塔”的两级喷淋装置,推广“一线一塔”DMF吸收装置。

(4)后处理工序产生的DMF喷淋后纳入精馏回收塔,其他有机废气采用吸附、吸附浓缩+催化燃烧法、低温等离子体联合光催化技术、吸附-脱附-冷凝回收等处理后,达到《合成革与人造革工业污染物排放标准》(GB21902-2008)。

(5)DMF精馏塔塔顶水经脱胺处理后,严禁直接回用于冷却塔、锅炉除尘或冲洗等,经冷却回用至生产线的塔顶水二甲胺浓度必须低于50mg/L。

(6)精馏脱胺二甲胺尾气采用合理的内循环或净化方式处理。

(7)二甲胺废液采用符合环保要求的处置方式进行处理。

(8)精馏釜残放料经干化后与污染治理过程产生的危险废物委托有资质单位进行无害化处理。

(9)污水处理站产生的臭气可采用化学洗涤、离子氧化、生物过滤等方式处理,排放浓度满足《恶臭污染物排放标准》(GB14554-1993)。

(10)安装净化设施后设置便于采样、监测的采样口和采样监测平台。采样孔、点数目和位置应按《固定污染源排气中颗粒物测定与气态污染物采样方法》(GB/T16157—1996)和《污染源监测技术规范》的规定设置,并预留采样接地电源。

3、合成革企业VOCs污染治理技术一览表

粤ICP备17049041号-1

粤ICP备17049041号-1